當前位置:日立分析儀器(上海)有限公司>>技術文章>>如何為您的鍍層工藝計算佳測量時間

如何為您的鍍層工藝計算佳測量時間

XRF分析是*的測量鍍層厚度的方法。這種分析快速、無損且準確率非常高。然而,當您每天需要測量數百或數千件樣品時,您需要盡可能減少測量次數,同時保持讀數。問題是如何在切實可行的短測量時間內找到能使您獲得所需準確性的佳點。

測量時間的影響

使用XRF分析,測量時間越長,讀數越。對于鍍層厚度,這意味著鍍層越薄,可允許公差越小,則需要更長的測量時間。但這種相關性并非線性關系。如需將精密度提高2倍,您需要將測量時間提高4倍。

但實際情況并非如此簡單,因為影響測量時間的另一個因素是準直器尺寸。

使用x射線準直器是為了設定樣品被測區域的目標尺寸。基本要求是測量區域適合部件的尺寸和幾何形狀。如果目標區域過大,則測量斑點將涵蓋樣品周圍的區域,并將給出樣品和樣品周圍任何東西的混合結果。如果樣品旁邊無任何東西,則測量結果可能不正確,且儀器將再次給出錯誤結果。

因此,您可能認為好的辦法是使用小的準直器,以保證高準確度。但這會產生一個問題。準直器越小,精密度越差。如果需要保持一定的精密度,可能需要改變測量時間。佳解決方案是使用適合您的樣品的準直器。如果無法采取通用尺寸方法,則您需要理解準直器尺寸、時間和精密度之間的關系,并根據需要調整XRF。

控制極限、測量時間和置信度

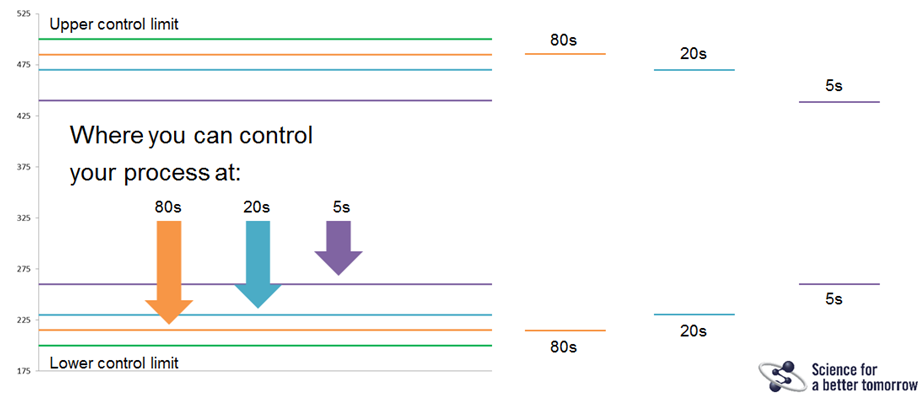

讓我們看看測量時間的實際效果及其如何影響您的工藝。假設您的鍍層厚度需要介于給定的小值(控制下限,LCL)和大值(控制上限,UCL)之間。也可以說,LCL是有效鍍層的小厚度,UCL是部件在規定的大公差內的大電鍍厚度。為控制成本,大多數工廠將需要控制其工藝,以使鍍層厚度盡可能靠近LCL,同時確保不會低于這一臨界規格。

為清楚起見,我們將使用一些數字以顯示可接受公差如何隨測量時間而變化(這些數字只用于說明,不應用作工藝控制的基礎)。

| 測量時間 | 精密度 (1σ) | 99%的測量值將在這些限值范圍內(或3σ) |

| 5s | ±20 µin | + / - 60 µin |

| 20s | ±10 µin | + / -30 µin |

| 80s | ±5 µin | + / - 15 µin |

如果您的LCL是200 µin,則您的目標鍍層厚度需要高于該值多少呢?這就與您的測量時間有關聯。如果您想將測量時間保持在5秒以內,則通過使用上表中的數字可知,您必須將目標鍍層厚度設置為260 µin,以確保您的鍍層厚度始終高于臨界200 µin(LCL@200 µin+3σ精密度@60 µin)。但如果您可以接受80秒的測量時間,這意味著您的操作可以更接近LCL(+/-15 µin),且您的目標鍍層厚度將為215 µin。

較短的測量時間允許您增加測試頻率或使用XRF設備進行其他類型的分析。其還可讓您的操作員騰出時間用于執行其他任務。在第二種情況下,電鍍化學品的成本可能會更低,但在實踐中,您必須將其與額外測量時間的成本進行權衡。具體取決于您自身的工藝工作流和生產負荷。

17

17