一、引言

材料的絕緣性能是保障電氣設備安全運行和電子器件正常工作的關鍵特性之一。在不同的特殊環境條件下,材料的絕緣性能可能會受到多種因素的影響而發生變化。了解和掌握這些特殊環境下的絕緣性能測試要點,對于準確評估材料的適用性和可靠性具有重要意義。本文將詳細探討材料在高溫、低溫、濕熱以及高海拔等特殊環境下絕緣性能的測試要點。

二、高溫環境下的測試要點

(一)溫度控制與監測

精確控溫設備

使用能夠精確控制溫度的加熱設備,如恒溫箱或高溫試驗爐。溫度控制精度應根據測試要求確定,一般在 ±1℃至 ±5℃之間,對于高精度測試,可能需要更高的控溫精度。

確保加熱設備的溫度分布均勻性,避免因局部溫度過高或過低影響測試結果。可通過在測試區域內布置多個溫度傳感器進行監測,溫度傳感器的數量和位置應根據設備尺寸和測試樣品的大小合理確定。

溫度監測與記錄

在測試過程中,實時監測材料所處環境的溫度。采用高精度的溫度記錄儀,記錄溫度隨時間的變化曲線。溫度記錄的時間間隔應根據測試的持續時間和溫度變化的速率來確定,一般在幾分鐘到幾十分鐘之間,以確保能夠準確捕捉到溫度的變化情況。

對溫度監測設備進行定期校準,以保證溫度測量的準確性。校準周期可根據設備的使用頻率和精度要求確定,一般為半年到一年一次。

(二)樣品準備與安裝

樣品尺寸與形狀

根據測試標準和實際應用需求,選擇合適尺寸和形狀的樣品。樣品的尺寸應足夠大,以保證能夠進行有效的絕緣性能測試,同時又要考慮到在高溫環境下的熱傳導和熱應力分布情況。一般來說,樣品的面積應不小于 100mm×100mm,厚度應根據材料的類型和測試方法確定。

對于一些特殊形狀的樣品,如圓柱形或管狀材料,需要采用特殊的夾具或安裝方式,以確保樣品在高溫下能夠穩定地固定在測試位置,并與測試電極良好接觸。

表面處理

在進行高溫測試前,對樣品的表面進行清潔處理,去除表面的油污、灰塵和雜質等。可采用有機溶劑清洗或超聲波清洗等方法,確保樣品表面的清潔度。

對于一些容易氧化的材料,在高溫環境下可能會發生表面氧化反應,影響絕緣性能測試結果。因此,需要對樣品進行適當的表面防護處理,如涂覆抗氧化涂層或在惰性氣體環境中進行測試。

安裝方式

將樣品安裝在測試夾具上時,要確保樣品與夾具之間的接觸良好,避免出現接觸電阻過大的情況。可采用彈簧夾、螺栓緊固等方式進行固定,同時在接觸部位添加適量的導電膏或墊片,以減小接觸電阻。

注意樣品在夾具上的安裝位置和方向,應保證測試電極與樣品表面垂直且均勻接觸,以確保測試結果的準確性和重復性。

(三)測試參數選擇與測量

電壓等級與施加方式

根據材料的絕緣等級和實際應用情況,選擇合適的測試電壓等級。測試電壓應逐漸升高,避免突然施加過高電壓導致材料擊穿或損壞。一般采用階梯升壓的方式,每級電壓升高后保持一定時間,觀察材料的絕緣性能變化情況,直到達到預定的測試電壓或出現擊穿現象。

在高溫環境下,由于材料的電導率可能會隨溫度升高而增加,因此需要考慮電壓施加時間對測試結果的影響。施加電壓的時間應根據材料的特性和測試要求確定,一般在幾分鐘到幾十分鐘之間。

絕緣電阻測量

采用合適的絕緣電阻測量儀器,如兆歐表或高阻計。在測量絕緣電阻時,應確保測試電極與樣品表面接觸良好,避免出現漏電現象。同時,要注意測量儀器的量程選擇,應使測量值在儀器量程的合理范圍內,以提高測量精度。

由于高溫下材料的絕緣電阻可能會隨時間發生變化,因此需要進行連續測量或定時測量,并記錄絕緣電阻隨時間的變化曲線。測量時間間隔應根據材料的特性和測試要求確定,一般在幾分鐘到幾十分鐘之間。

介電強度測試

進行介電強度測試時,需要使用專門的高壓試驗設備,如耐壓測試儀。測試過程中,應逐漸升高施加在樣品上的電壓,直到樣品發生擊穿,記錄此時的擊穿電壓值。

在高溫環境下,介電強度可能會降低,因此需要適當降低測試電壓的升壓速率,以準確捕捉到樣品的擊穿點。同時,要注意觀察樣品在擊穿過程中的現象,如擊穿的位置、形式和聲音等,以便分析擊穿的原因。

(四)數據處理與分析

數據記錄與整理

在測試過程中,詳細記錄各項測試數據,包括溫度、電壓、絕緣電阻、擊穿電壓等。同時,記錄測試的時間、樣品編號、測試設備型號等相關信息,以便后續的數據處理和分析。

將測試數據進行整理,建立數據表格或數據庫,方便數據的查詢和分析。對數據進行初步檢查,剔除異常數據和錯誤數據,確保數據的準確性和可靠性。

數據分析方法

繪制絕緣電阻隨溫度和時間的變化曲線,分析材料的絕緣電阻在高溫環境下的變化規律。通過曲線擬合或數據分析軟件,確定絕緣電阻與溫度、時間之間的函數關系,以便對材料的絕緣性能進行定量評估。

對介電強度測試數據進行統計分析,計算平均值、標準差和變異系數等統計參數,評估材料在高溫下的介電強度的穩定性和分散性。同時,比較不同樣品或不同測試條件下的介電強度數據,分析溫度對材料介電強度的影響程度。

結果評估與報告

根據數據分析結果,評估材料在高溫環境下的絕緣性能是否滿足實際應用的要求。如果測試結果不符合要求,需要進一步分析原因,可能是材料本身的問題,也可能是測試方法或測試設備的問題。

編寫測試報告,報告應包括測試目的、測試方法、測試結果、數據分析和結論等內容。測試報告應簡潔明了、準確客觀,為材料的研發、生產和應用提供可靠的參考依據。

三、低溫環境下的測試要點

(一)低溫設備與環境控制

低溫制冷系統

使用專業的低溫制冷設備,如低溫冰箱、液氮制冷裝置或低溫試驗箱。這些設備能夠提供穩定的低溫環境,溫度范圍可根據測試要求選擇,一般可達到 -40℃至 -196℃(液氮溫度)。

在使用低溫制冷設備時,要注意設備的制冷功率和制冷效率,確保能夠在規定的時間內將測試環境溫度降至所需的低溫值。同時,要定期檢查和維護制冷設備,保證其正常運行和制冷效果。

溫度均勻性與穩定性

為了保證測試結果的準確性,低溫環境的溫度均勻性和穩定性至關重要。在測試區域內布置多個溫度傳感器,監測不同位置的溫度變化情況。通過調整制冷設備的工作參數和氣流循環方式,確保測試區域內的溫度均勻性在 ±2℃以內。

采用溫度控制系統對低溫環境進行實時監控和調節,使溫度在測試過程中保持穩定。溫度波動范圍應根據測試要求確定,一般在 ±0.5℃至 ±1℃之間。對于一些對溫度變化敏感的測試,可能需要更小的溫度波動范圍。

(二)樣品處理與測試準備

樣品預處理

在低溫測試前,將樣品放置在低溫環境中進行預處理,使樣品溫度與測試環境溫度達到平衡。預處理時間應根據樣品的尺寸、材料的熱導率和測試要求確定,一般在幾個小時到十幾個小時之間。

對于一些容易吸潮的材料,在低溫環境下可能會出現結霜或結冰現象,影響絕緣性能測試結果。因此,需要對樣品進行干燥處理,去除樣品中的水分。可采用真空干燥、加熱干燥或干燥劑吸附等方法進行干燥處理,確保樣品在測試前處于干燥狀態。

測試夾具與電極設計

低溫環境下,材料的物理性能可能會發生變化,如變硬、變脆等。因此,測試夾具和電極的設計應考慮到材料的這些變化,確保在測試過程中不會對樣品造成損傷,同時保證電極與樣品之間的良好接觸。

測試夾具和電極應采用低溫性能良好的材料制作,如不銹鋼、銅合金等。在安裝電極時,要注意電極與樣品之間的壓力適中,避免因壓力過大導致樣品破裂或電極損壞,同時也要確保電極與樣品之間的接觸電阻足夠小。

(三)測試過程中的注意事項

測試溫度選擇與控制

根據材料的使用環境和測試目的,選擇合適的低溫測試溫度點。一般來說,應選擇幾個具有代表性的溫度點進行測試,如 -20℃、 -40℃、 -60℃等。在每個溫度點下,保持一定的時間,使樣品的絕緣性能達到穩定狀態后再進行測試。

在測試過程中,嚴格控制測試環境的溫度,避免溫度波動對測試結果產生影響。如果發現溫度有異常變化,應及時停止測試,檢查制冷設備和溫度控制系統,排除故障后再繼續測試。

測試速度與時間

低溫下,材料的響應速度可能會變慢,因此在進行絕緣性能測試時,測試速度應適當降低。例如,在測量絕緣電阻時,充電時間應適當延長,以確保樣品充分充電,得到準確的絕緣電阻值。

測試時間也應根據材料的特性和測試要求確定。對于一些在低溫下可能會發生緩慢變化的絕緣性能參數,如介電損耗因數,需要進行長時間的測試,觀察其隨時間的變化趨勢。一般測試時間在幾十分鐘到幾個小時之間。

防止樣品表面結霜與凝露

在低溫測試過程中,由于環境溫度較低,空氣中的水分可能會在樣品表面結霜或凝露,從而影響測試結果。為了防止這種情況的發生,可在測試前對測試環境進行除濕處理,降低空氣中的濕度。

也可以在樣品表面覆蓋一層防水透氣的薄膜或采用特殊的防霜涂層,減少水分在樣品表面的凝結。同時,在測試過程中,要定期觀察樣品表面的狀態,如有結霜或凝露現象,應及時停止測試,對樣品進行處理后再繼續測試。

(四)數據處理與結果分析

數據記錄與整理

同高溫環境下的測試一樣,在低溫測試過程中要詳細記錄各項測試數據,包括溫度、電壓、絕緣電阻、介電常數、介電損耗因數等。同時,記錄測試的時間、樣品編號、測試設備型號等相關信息。

將測試數據進行整理和分類,按照不同的溫度點和測試參數建立數據表格或數據庫。對數據進行初步檢查和篩選,去除明顯異常的數據,確保數據的可靠性和有效性。

數據分析方法

繪制絕緣性能參數隨溫度變化的曲線,如絕緣電阻 - 溫度曲線、介電常數 - 溫度曲線、介電損耗因數 - 溫度曲線等。通過分析這些曲線,了解材料的絕緣性能在低溫環境下的變化規律和趨勢。

采用數學方法對曲線進行擬合和分析,確定絕緣性能參數與溫度之間的函數關系。例如,可以采用線性擬合、多項式擬合或指數擬合等方法,根據擬合結果計算出材料在不同溫度下的絕緣性能參數值,并分析溫度系數等相關參數。

對不同樣品或不同測試條件下的測試結果進行對比分析,評估材料的低溫絕緣性能的穩定性和一致性。同時,結合材料的微觀結構和物理化學性質,分析影響絕緣性能的因素和機理。

結果評估與應用

根據數據分析結果,評估材料在低溫環境下的絕緣性能是否滿足實際應用的要求。如果測試結果符合要求,可為材料在低溫領域的應用提供技術支持和數據參考。如果測試結果不理想,需要進一步研究和改進材料的配方、工藝或結構,以提高其低溫絕緣性能。

在結果評估過程中,還應考慮到材料在實際使用過程中的其他因素,如機械應力、熱沖擊等對絕緣性能的影響。綜合評估材料的整體性能,為材料的設計、生產和應用提供全面的指導。

四、濕熱環境下的測試要點

(一)濕熱試驗設備與條件設置

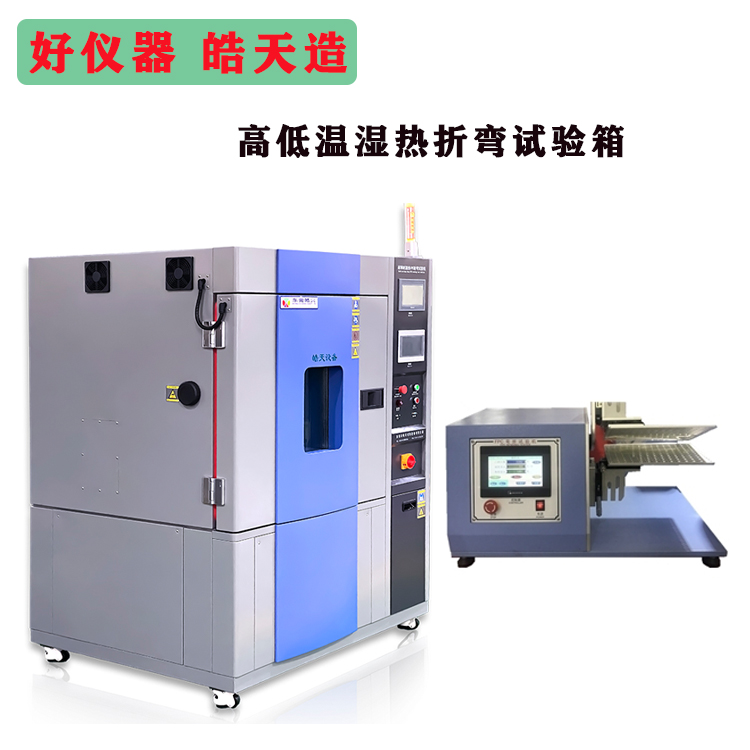

濕熱試驗箱

采用專業的濕熱試驗箱進行測試,該設備能夠精確控制溫度和濕度,并模擬不同的濕熱環境條件。濕熱試驗箱的溫度范圍一般為 10℃至 95℃,濕度范圍為 20% RH 至 98% RH。

在選擇濕熱試驗箱時,要注意設備的容積大小、溫度和濕度的控制精度、均勻性以及升降溫速率等參數,應根據測試樣品的尺寸和測試要求進行合理選擇。同時,要確保設備的運行穩定性和可靠性,定期進行維護和校準。

溫濕度控制與監測

設置合適的濕熱試驗條件,如溫度、濕度和試驗時間等。根據實際應用場景和相關標準,確定具體的試驗參數。例如,對于一些電子產品的濕熱測試,可能采用溫度為 40℃、相對濕度為 95% RH 的條件,試驗時間為 96 小時或更長。

在試驗過程中,通過溫濕度傳感器對試驗箱內的溫度和濕度進行實時監測和記錄。溫濕度傳感器的精度應滿足測試要求,一般溫度精度在 ±0.5℃以內,濕度精度在 ±2% RH 以內。定期對溫濕度傳感器進行校準,確保測量數據的準確性。

確保試驗箱內的溫濕度均勻性,通過合理的空氣循環和加濕、除濕系統設計,使試驗箱內不同位置的溫濕度差異控制在規定的范圍內。一般要求在試驗區域內任意兩點之間的溫濕度差值不超過設定值的 ±5%。

(二)樣品準備與安裝

樣品預處理

在進行濕熱測試前,對樣品進行預處理,以去除樣品表面的雜質和污染物,并確保樣品的初始狀態一致。可以采用清潔溶劑對樣品表面進行清洗,然后在干燥環境中晾干。

對于一些需要進行吸濕平衡處理的材料,將樣品放置在相對濕度為 50% RH 的環境中一定時間,使其達到吸濕平衡狀態。然后再將樣品放入濕熱試驗箱中進行測試,以減少樣品在初始階段因吸濕過程對測試結果的影響。

樣品安裝方式

將樣品安裝在濕熱試驗箱內的專用夾具或支架上,確保樣品能夠穩定地放置在試驗環境中,并與周圍環境充分接觸。安裝時要注意避免樣品之間的相互遮擋和干擾,保證每個樣品都能受到均勻的溫濕度作用。

在樣品與夾具或支架的接觸部位,應采取適當的絕緣措施,防止因接觸部位的導電而影響測試結果。可以使用絕緣墊片或涂層等材料進行隔離,確保測試結果的準確性和可靠性。

(三)測試過程中的監測與記錄

絕緣性能參數測量

在濕熱試驗過程中,定期對樣品的絕緣性能參數進行測量,如絕緣電阻、介電常數、介電損耗因數等。測量的時間間隔應根據測試要求和樣品的特性確定,一般在幾個小時到一天之間。

使用合適的測試儀器進行絕緣性能參數的測量,確保儀器的精度和量程滿足測試要求。在測量前,應對測試儀器進行校準和檢查,保證測量數據的準確性。同時,要注意測量環境的溫濕度對測試儀器的影響,必要時采取相應的補償措施。

外觀檢查與記錄

在濕熱試驗過程中,定期觀察樣品的外觀變化情況,包括是否出現發霉、生銹、起泡、變形等現象。記錄外觀變化的時間、程度和特征等信息,并拍攝照片作為證據。

外觀檢查可以幫助及時發現樣品在濕熱環境下可能出現的問題,如材料的腐蝕、老化等,這些問題可能會影響樣品的絕緣性能。通過對外觀變化的觀察和分析,可以進一步了解材料在濕熱環境下的性能退化機制。

失效判定與記錄

在測試過程中,當樣品的絕緣性能參數下降到規定的失效標準或出現明顯的失效現象時,如絕緣電阻急劇下降、樣品擊穿等,應判定樣品失效,并記錄失效的時間、失效模式和相關的測試數據。

對于失效的樣品,應進行詳細的分析和檢查,以確定失效的原因。可能的原因包括材料本身的質量問題、工藝缺陷、環境因素的影響等。通過對失效原因的分析,為改進材料的性能和提高產品的可靠性提供依據。